- サステナビリティTOP

- 社会

- 品質

基本的な考え方

豊かな暮らし創りに向けて、社会課題の解決に貢献できるよう、さまざまな切り口から高いレベルの品質の製品・サービスを提供することで、お客様からの信頼を獲得します。

マネジメント体制

全社品質保証体制

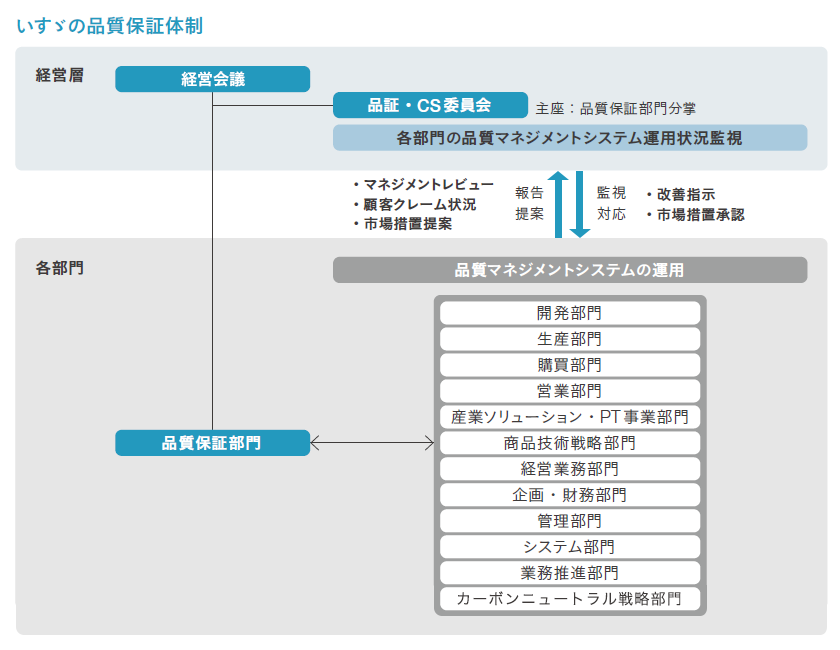

いすゞでは、メーカーとしての社会的責任と品質責任を果たせるよう、下図のような品質保証体制を構築し、品質保証部門を中心に全社一丸となって品質向上に取り組んでいます。具体的には、品質保証部門分掌を主座とする「品証・CS委員会」を毎月開催し、全部門のトップマネジメントにより、品質状況の共有やCS向上に関する審議を行い、各部門の品質マネジメントシステムの運用状況を監視しています。また、その結果を各事業部門の品質保証活動に展開しています。

いすゞグループ品質向上

いすゞは、すべてにおいて品質を優先させ、お客様に心から満足いただける製品を創造し、社会に貢献するとともに、人間性豊かな企業として発展することを目指しています。いすゞが掲げる製品・サービスの品質レベルを確保するためには、いすゞの製品・サービスを取り巻くバリューチェーンそれぞれの段階で、しっかり活動していくことが重要だと考えています。そこで、いすゞでは、開発~購買~生産~市場の各段階で品質確保のための体制を整え、マネジメントを行っています。これにより、万全の製品・サービスを提供するとともに、万が一お車が故障したときの対応として、早期に復旧するためのサービス体制とサービスパーツの供給体制を確保しています。お客様には、いすゞ製品を毎日安心してお使いいただけるよう努め、お客様との長期的な信頼関係の構築に取り組んでいます。

またいすゞでは、「お客様が満足する商品・サービスを創り出し、提供する」という品質方針を掲げ、全社一丸となって品質向上活動に取り組んでいます。これは、間接部門を含めた全社各部門におけるそれぞれの業務品質を向上させることが、お客様により良い製品・サービスをお届けすることにつながるという考えに基づくものです。具体的には、品質方針を全社に掲示し、さらに品質マニュアルを全社で共有することにより、日々の業務の品質向上に努めています。

品質マネジメントシステム(ISO9001、IATF16949認証取得)

いすゞの全事業所で、品質マネジメントの国際規格であるISO9001:2015の認証を取得しています。また、GM社に納入するコンポーネント部品に関しては、自動車業界のセクター規格であるIATF16949:2016の認証を取得しています。これらの手法を活用し、業務品質の向上を図っています。

品質活動における取り組みテーマ

いすゞグループは、すべての事業領域において品質の向上に向けた事業活動を推進すべく以下の課題を設定し、取り組んでいます。

- 製品品質向上

- サービス品質向上

- 業務品質向上

取り組み

製品品質向上

製品品質向上の基本的な考え方

いすゞの使命は、従前の企業理念「『運ぶ』を支え」の枠を超え、お客様、そしてパートナーの皆様とともに地球上のすべてのモノ・ヒトの「運ぶ」を主体的に創造し、カーボンニュートラルへの対応や、進化する物流業への貢献など、新たな「運ぶ」の価値を提供し、社会を豊かにしていくことです。

これを実現するため、製品の開発、生産から市場での稼働段階に至るまで、品質向上のためにさまざまな取り組みを行っています。

開発段階での取り組み

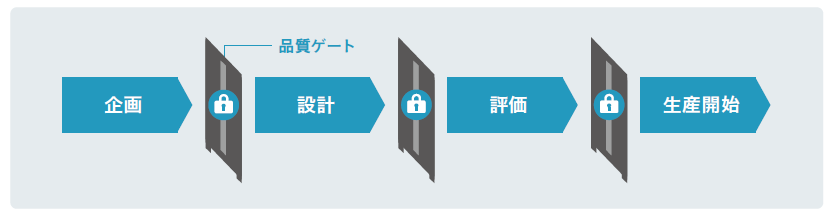

「あらゆる人々からの“信頼”を獲得する」ことを理念とし、安全技術(Safety)、経済技術(Economy)、環境技術(Environment)の3つを柱として、それぞれの頭文字を取った「See Technology(シー・テクノロジー)」をコンセプトとし、開発を推進しています。その理念の根底となる品質については、製品の開発段階において品質に関するゲート(門)を設けており、製品の成熟度合いをそれぞれのステージで確認しながら、製品開発を進めています。下記の開発の流れの中では、不具合の未然防止および再発防止に重点を置き、つくり込みを行っており、故障モード影響解析(FMEA※)などを用いることによって信頼耐久性の向上を図っています。

- ※Failure Mode and Effects Analysis:故障・不具合の防止を目的とした、潜在的な故障の体系的な分析方法

安全技術

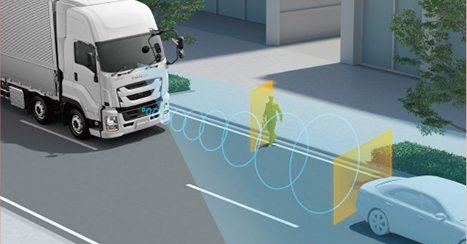

人や社会と密接な関わりを持つトラックにとって、より高い安全性を目指すことは、いつの時代も変わることのない最優先のテーマです。特に、車両総重量が大きな大・中型トラックは、万が一事故が発生した場合の被害もより大きなものとなるため、常に最新・最先端の対応が求められます。また、トラックは人だけでなく、大事な荷物も運んでいます。例えば、危険が差し迫った段階での急ブレーキは、仮に事故を回避できたとしても、人はもちろん、荷崩れなどにより大切な荷物にもダメージを与える可能性が高くなってしまいます。いすゞでは、事故の抑制と被害軽減を目指し、各車型に応じた必要な安全性能を装備しています。

購買段階での取り組み

いすゞ製品に使用する部品などは、その多くを外部のお取引先様から購入しています。購入品に品質問題が発生した場合には、いすゞ製品をご利用いただくお客様に多大なご迷惑をおかけすることになります。いすゞは、良品を安定的に工場に取り入れるため、お取引先様との信頼関係を築きながら、購入品の品質管理体制を構築しています。これからもお取引先様との品質改善活動を継続し、サプライチェーンの強化を目指します。

日本での取引社数は国内外を合わせて671社で、その約9割が日本国内のお取引先様です。取引金額の費目別では、車両・エンジン部品の購入が約8割を占めています。

お取引先様の納入品質と市場品質をモニターするために、不良の発生件数、個数、重要度などをもとに、毎月、評価点を算出しています。その結果、納入品質の評価点と不具合件数が一定基準に達しないお取引先様は「管理企業」に、評価点は一定水準に達するも、不具合件数が一定以上あり、納品品質に改善が必要なお取引先様は「観察企業」に区分し、毎月の品質会議開催などによって納入品質の改善に努めています。このような取り組みの結果、2024年度は、約9割のお取引先様が納入品質評価点の基準を満たしました。管理企業はなかったものの、観察企業は数社あったため、該当するお取引先様に対しては、ともに改善活動に取り組みながら、品質向上に励んでいただきました。

また、いすゞでは、一部のお取引先様に対して、3年ごとの直納認定更新審査時に実地監査を行い、品質マネジメントシステムの運用状況を確認しています。なお、新規のお取引先様については、取引開始前に実地監査を行い、品質マネジメントシステムの有効性を評価し、採用基準に達しているかの確認を行っています。

一方、BCP/BCM体制構築も推進し、サプライチェーンの再確認や、災害発生時における稼働再開最短化のための取り組みも行っています。初動を早め、お取引先様と協力することで、早期の復旧に努めるとともに、いすゞ商品の販売への影響を最小限に抑える体制を構築しています。

生産段階での取り組み

いすゞの特徴として、お客様ごとに異なった仕様の製品を求められることが多く、実際にさまざまなバリエーションがあります。多様な製品に対しても高いレベルで均質化してグローバルに展開するために、常に人材育成と生産システムのレベルアップに取り組んでいます。

いすゞは、「品質第一」というものづくりの思想・方法や生産ノウハウを、「いすゞ・ものづくり」(以下、IM)として体系化しています。IMは「ISUZUバッジの付いている製品は、世界中どの工場でも同じものづくりの考え方で生産する」ことをコンセプトに、各国の工場で採用している生産方式です。このIMをベースにハイレベルで均質化されたバリエーションを実現するために、各生産ラインでは、毎朝、始業前に各生産ラインの責任者が集まり、「品質オーディットミーティング」を行い、これにより品質を軸に情報を共有化し、常に変化への対応力を持ったラインづくりに努めています。

またいすゞは、IMに基づくグローバルにおける品質保証の実現によって、いすゞの商用車とディーゼルエンジンを必要とするすべてのお客様から信頼される企業になることを目指しています。生産に携わる従業員に対しては、IMについての教育を実施し、IMの基礎に関する座学と実技の教育のほか、基礎教育で得られた知識・技能を現場で活用し、状況に合わせて改善できる応用実践教育も行っています。

2024年度教育実施実績

2024年度の受講者は973名で、一人当たりの受講時間は平均20.4時間(2~5日/人)でした。

(参考)

ベーススキル研修:IMの考え方やTPM※についての集合研修を実施。

テクニカルスキル研修:締付研修やエンジン組立研修など、約30種類の実技研修を実施。

- ※TPM(Total Productive Maintenance):総合生産保全。生産設備を見直し、能率向上のために改善すること。

市場品質向上への取り組み

常にお客様の生の声に耳を傾け、ご指摘の内容を分析し、品質に関わるすべての工程に対して情報をフィードバックして、改善を働きかけることにより、市場品質向上に努めています。

市場品質改善に向けた取り組み

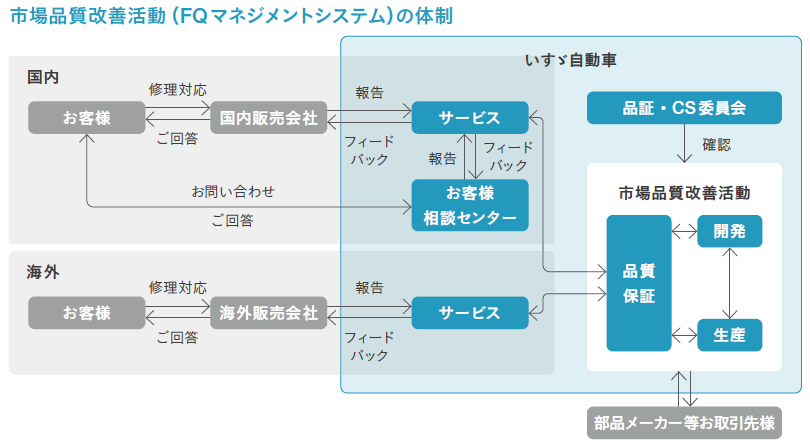

いすゞでは、FQマネジメントシステム※にのっとり、市場からの品質情報収集・原因調査および対策を迅速かつ的確に行えるよう取り組んでいます。

お客様相談センターに寄せられた情報や、保証修理実績、販売会社の改善要望も市場品質情報として取り扱い、品質改善につなげています。集められた情報は、国内の保安基準を含めた各国の法規などにのっとり、さらに迅速な対応を行えるよう努めています。

また、市場品質情報への対応状況や品質活動について、経営層および全従業員に対して「品質改善かわら版」を通じて、毎月共有しています。「品質改善かわら版」には、市場品質改善活動の状況や、国内外で新たに販売を始めた車両の初期品質の確認活動状況、ISO/IATFの活動状況などの品質活動について掲載し共有することで、全社での品質意識の向上を図っています。

- ※FQ(Field Quality)マネジメントシステム:市場から収集した品質情報を次に示す体制で展開し、改善していく活動

リコールへの取り組み

いすゞでは、欠陥車による事故を未然に防止し、事業者様やドライバーの安全・財産を保護するというリコール制度の目的を理解し、その精神に基づいて、道路運送車両法により定められた「リコール/改善対策/サービスキャンペーン」の実施によってお客様のお車の稼働を確保しています。対策に当たっては、多様化している使用条件を鑑み、常にお客様の視点に立って、迅速かつ的確な対応が取れるよう努めています。なお、安全上の不具合に関する苦情につきましては、各国当局からの調査依頼に対し、100%調査し回答をしています。

- リコール:車両が道路運送車両の保安基準(車両の安全上、公害防止上の規程)に適合しなくなる恐れがある状態で、その原因が設計または製作の過程にある場合、国土交通省に届け出て車両を無料で修理する制度です。

- 改善対策:保安基準不適合ではないものの、安全上または公害防止上放置できなくなる恐れがあり、その原因が設計または製作の過程にある場合、国土交通省に届け出て車両を無料で修理をする制度です。

- サービスキャンペーン:リコールや改善対策に該当しないもので、商品性や品質の改善のために、国土交通省に届け出て車両を無料で修理する制度です。

リコールなどの届け出件数

| 2022年度 | 2023年度 | 2024年度 | |

|---|---|---|---|

| リコール | 12 | 8 | 9 |

| 改善対策 | 0 | 0 | 0 |

| サービスキャンペーン | 3 | 4 | 11 |

(参考)2024年度UDトラックス リコール:12件

サービス品質向上

サービス品質向上の基本的な考え方

いすゞの使命は、従前の企業理念「『運ぶ』を支え」の枠を超え、お客様、そしてパートナーの皆様とともに地球上のすべてのモノ・ヒトの「運ぶ」を主体的に創造し、カーボンニュートラルへの対応や、進化する物流業への貢献など、新たな「運ぶ」の価値を提供し、社会を豊かにしていくことです。

そのためには、お客様のお車の稼働を止めないこと、そして万が一止まってしまった場合には、いち早く復旧することが重要であると考えています。いすゞでは、国内外で均一化されたサポートを行い、上質なサービスの提供に努めており、医療物資や生活物資の供給を担うという重要な役割も果たしています。いすゞでは、どのような状況下においても、お客様が必要とされているお車を確実にお届けし、滞りないアフターサービスによってその稼働を支えていくことが我々の使命であり、社会的責任であると認識しています。

充実したサービス体制

現在いすゞでは、お車をお届けした後のお客様支援に全力を挙げて取り組んでいます。

お客様が求めるものは常に上質なサービスです。いすゞは国内・海外という枠を超えて、高いレベルで均一化されたサービス体制の確立を目指しています。

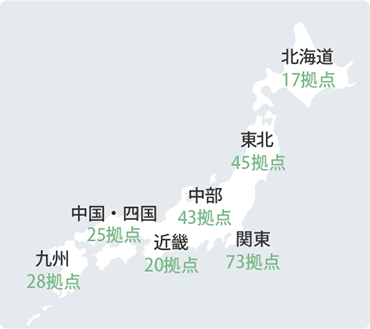

国内

海外

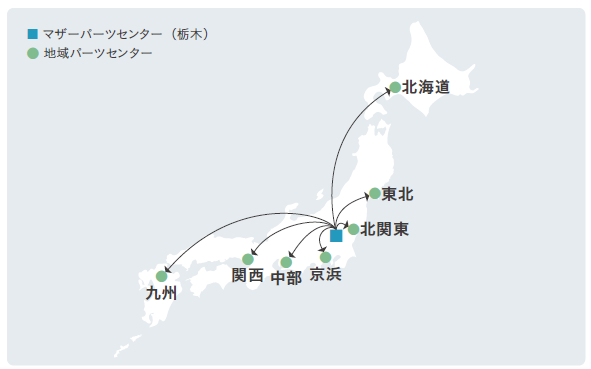

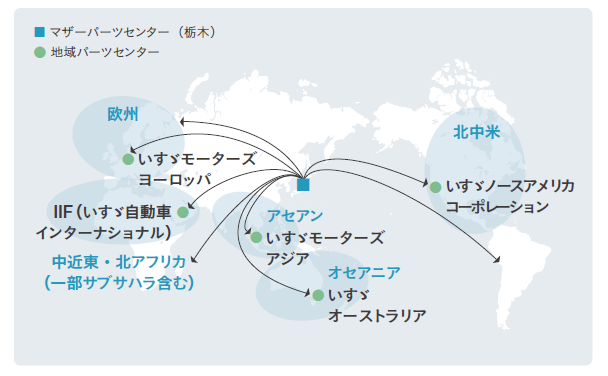

部品供給体制

サービスパーツの供給については、マザーパーツセンター(栃木)および、日本と海外の地域パーツセンターからなるネットワークによって、タイムリーかつ正確に各地に供給しています。さらに、2020年4月には、海外からのサービスパーツ需要の高まりに応えるために、最新鋭の流通型倉庫となる「いすゞロジスティクスグローバルセンター」の稼働を開始しました。これにより、海外のお客様への部品供給体制を強化するとともに、最新技術の導入による倉庫内作業の自動化を進めました。倉庫内作業については、重筋作業の削減により、女性や高齢者にも働きやすい職場環境を実現しています。

国内

7つの地域パーツセンターから、各販売会社サービス拠点へと供給しています。

海外

各地のディストリビューターへの供給はもちろん、中近東・北アフリカならびに北中米、欧州、アセアン、オセアニアに地域パーツセンターを設置しています。

整備技術向上に向けて

いすゞワールドサービス技能コンテスト

「いすゞワールドサービス技能コンテスト(I-1GP)」は、世界各国/地域から優秀なサービススタッフ・エンジニアが集い、技術力と知識で世界No.1を競う技能コンテストであり、そして、いすゞグループに所属するエンジニアの整備技術の底上げを目標とする世界大会です。技術力と知識を国別/地域別対抗戦で競い合うことで、各国のサービスレベルを向上させ、いつでも・どこでも、いすゞのお客様に最高の満足を提供することを目的として2006年より開催しています。

コロナ禍ではオンラインでの大会を行っていましたが、2023年から対面形式に戻し、2024年も予選会で勝ち上がったファイナリストを日本に招き、10月30日にパシフィコ横浜で開催しました。

コンテストでは、個人戦とチーム戦を実施しました。チーム実技競技では、選手2名とコーチの計3名で構成されたチームが、実車を使った点検・故障診断競技を行いました。また、コロナ禍で実施したオンラインでのサービス技能コンテスト「eコンペティション(競技)」の競技システムとコンテンツを活かし、チーム戦および個人戦の学科競技と、個人実技競技「バーチャル故障診断」も実施し、チーム/個人の総合力を競いました。

競技には世界35の国・地域から105名が出場し、観客を含む総来場者数は約1,000名に達しました。I-1GPを通じて、整備技術向上を目指すとともに技術研修の重要性を啓発し、世界でのサービス品質向上に継続して取り組んでいます。

第19回I-1GP CV部門 結果

- 団体部門:1位 インドネシア、2位 タイ、3位 ペルー

個人部門:1位 ペルー、2位 中国、3位 ニュージーランド

全国サービス/部品技能コンテスト

日頃の技術の集大成を競う技能コンテストを毎年実施しています。このコンテストは、いすゞのアフターセールススタッフの技術向上のため、また教育を推進し、お客様満足度の向上を図るとともに、いすゞアフターセールススタッフとしての士気高揚と相互連帯を図ることを目的としています。

販売会社従業員への教育

いすゞでは販売会社のサービススタッフ・エンジニアに対し、サービス業務対応力、整備技術力などの向上を図るべく積極的に教育を行っています。ものづくりサービストレーニングセンター(MSTC)・販売会社でのスキル向上のための集合研修や、eラーニングシステムなどを利用した知識向上のためのリモート研修といった研修手法を使い分け、現場負担を考慮しながら一層のスキルアップを図っています。

2024年度実績

| 講座回数 | 参加人数(人) | 研修方式 | ||

|---|---|---|---|---|

| サービスエンジニア向け | 18講座 | 130回 | 1,009 | 集合 |

| 4講座 | 55回 | 557 | 集合 | |

| サービススタッフ向け | 4講座 | 11回 | 200 | 集合 |

| 7講座 | 26回 | 283 | リモート | |

| 1講座 | 1回 | 2 | 集合 | |

参加者の声

- エルフEVに関する整備ポイントや注意点などについて、修理書や解説書では理解が十分ではありませんでしたが、実践的な知識を学ぶことができました。[販売会社サービスエンジニア]

- 故障診断の進め方や考え方が非常に理解しやすいと感じました。今回学んだ内容を今後の整備業務にしっかりと役立てていきたいです。[販売会社サービスエンジニア]

- お客様の車両の現状把握やクレームへの対応方法など、まさに今身につけたいスキルをしっかりと理解できました。今後の業務で実践していきたいと思います。[販売会社サービススタッフ]

2024年度整備技術講習会実績

33回

お客様支援

省燃費・安全運転講習会の開催などの各種サポートプログラム

いすゞでは、1995年より省燃費・安全運転講習会などのお客様向け各種セミナーを開催しています。近年では、車両装置の活用方法や事故防止のポイント実演、法規制動向の勉強会など、お客様のニーズに応じて講習会を実施しています。国内では、藤沢工場といすゞ北海道試験場内にコースを併設したお客様専用のセミナー施設「いすゞプレミアムクラブ」のほか、日本各地の販売会社にて講習会を開催しています。海外でも、これまでに31カ国のお客様を対象に開催し、日本国内のみならず世界各地のお客様にとって、より安全に、よりエコにお車を使っていただけるよう努めています。

お客様へのお知らせ

使用上の問題などにより、事故や不具合につながる恐れのある事柄については、いすゞホームページに「お客様へのお知らせ」を掲載し、お車を使用中のお客様に注意を喚起しています。

長期使用化への対応

近年、経済環境の変化などにより、お客様のお車の使用期間や走行距離が以前より伸びる傾向にあります。長期にわたり使用されているお車に対しては、点検・整備を確実に実施していただくことにより、安全を確保できるものが多くあります。そのため、故障自体を予防する手段として、定期交換部品を十分にそろえ、お客様の定期保全の声に応えるべく、取り組んでいます。今後も、使用実態を踏まえ、長期使用にも配慮した点検整備の推進に取り組んでいきます。

お客様相談センター

いすゞでは、お客様の声を品質改善に役立てる目的で「お客様相談センター」を設けています。お客様から寄せられたご意見は、社内外関係各部署へフィードバックし、製品・サービス品質の向上につなげるとともに、社内研修などを通じて「お客様の生の声を聴く」機会を設け、お客様第一の原点に立った考え方やお客様が求めていることを敏感に察知する感性を高めることに活用しています。

お客様の声

エルフmioに関するご相談のなかで「トラックを使ったことはないがエルフmioを見て興味を持った」、「いすゞと付き合いはないがエルフmioを検討している」など、これまでトラックやいすゞとは関わりがなかった方や、「今の社員や将来採用する人も普通免許しかないので買い替えを検討している」、「普通免許で運転できる車を出してくれてありがとう」といった、ドライバー不足でお困りであった方など、多くの方より大変喜ばしいお話を頂戴しました。

いすゞとしては、ドライバー不足などさまざまな社会の課題に対するひとつの答え(解決策)として、国内唯一となる普通自動車免許で運転できる車両としてエルフmioを発売しました。発売前より多くの方に感心をお寄せいただいており、発売後もお客様のみならずステークホルダーの皆様から好意的なご意見をいただいています。

今後もさまざまな社会の課題に取り組むなかで、多くの方にご満足いただける商品やサービスをご提供できるよう、お客様の声を商品開発やサービスの向上へつなげるために関係各所へフィードバックするとともに、お客様相談センターとしても一丸となってお客様の満足度向上に努めていきます。

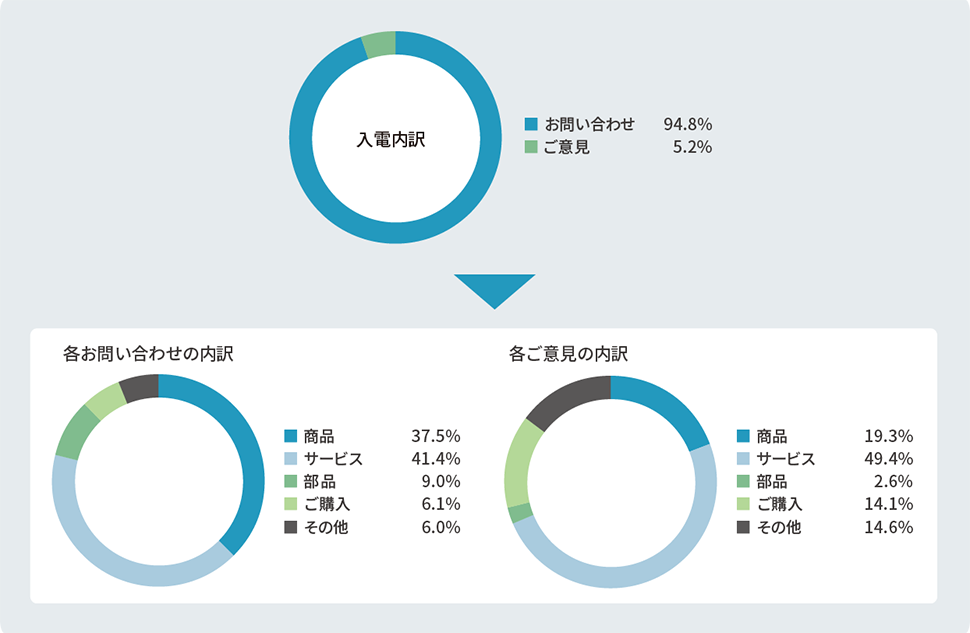

2024年度 お客様相談センターへの入電内訳

ソフト面からのサポート

MIMAMORI(商用車のテレマティクス)

いすゞは、商用車のソフト面からのサポートにも力を注いできました。その象徴が商用車のテレマティクス「MIMAMORI」です。車両に搭載した制御コンピュータのデータを読み取り、情報通信でつないで運行管理や動態管理をサポートしています。「MIMAMORI」は、運転日報、デジタルタコグラフ、労務管理などの日々の法令遵守に関するサポート、車両の現在位置や状態把握に有効な本格的動態管理機能、エコドライブ、安全運転の励行サポート、乗務員教育などにも有効な各種コンテンツをパッケージとし、お客様の運行管理の効率化にも大きく貢献するサービスです。

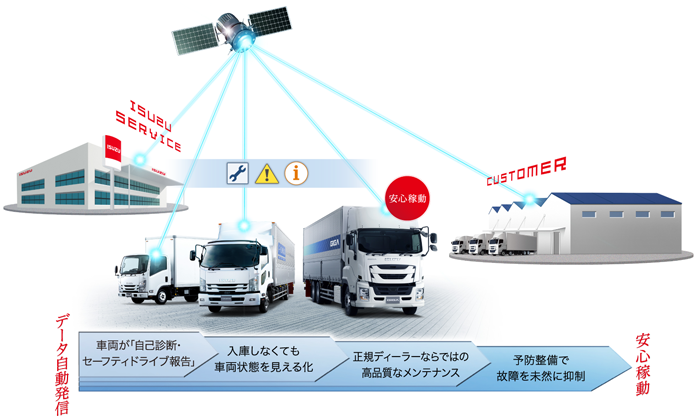

プレイズム(車両データを活用した高度純正整備)

「プレイズム」は、車両から送信されるコンディションデータをもとに、故障が発生する前にいすゞサービス工場にて予兆・予防整備を施し、休車時間の短縮に貢献して稼働維持につなげるサポートサービスです。

- 未然に防ぐ:

車両の稼働状況により、整備のポイントやメンテナンスサイクルは異なるものの、高度純正整備プレイズムは、車両ごとのコンディションデータが把握できるため、1台ごとに最適な予兆・予防整備を的確に行うことが可能となり、未然に故障を抑制します。 - すぐ直す:

万が一故障した場合も、いすゞサービス工場では、事前に取得した不調データから入庫前に整備内容を予測できるので、整備時間の短縮が可能となります。これにより休車時間を短縮し、さらなる安心稼働を実現します。

大型車ギガ、中型車フォワード、小型車エルフのトラックフルラインアップにデータ送信端末を標準装着し、お客様の安心稼働をサポートするプレイズムを提供しています。

EVision

いすゞとして初の量産バッテリーEV(以下、BEV)「エルフ EV」の市場投入に合わせ、商用BEVの導入検討のサポート、導入課題の解決、CO2排出量削減効果の定量化、さらなる脱炭素化提案によるカーボンニュートラル実現に向けたトータルソリューションプログラム「EVision」※を構築し、サービスを提供します。

- ※電気自動車の「EV」に視覚・先見性・展望などの意味を持つ「Vision」を加えた造語で、EV導入の課題や運行を可視化し、先見性のあるソリューション提供により、カーボンニュートラル実現に向けた展望をお客様に示すいすゞの姿勢・取り組みを表現

業務品質向上

業務品質向上の基本的な考え方

いすゞの使命は、従前の企業理念「『運ぶ』を支え」の枠を超え、お客様、そしてパートナーの皆様とともに地球上のすべてのモノ・ヒトの「運ぶ」を主体的に創造し、カーボンニュートラルへの対応や、進化する物流業への貢献など、新たな「運ぶ」の価値を提供し、社会を豊かにしていくことです。

製品やサービスそのものの品質は、従業員一人ひとりの業務品質から成り立っています。製品の品質に直接関わる部門だけではなく、全従業員・各個人の業務品質を高めることがお客様のニーズにお応えする品質をつくり出すと信じ、品質意識や知識の向上を図っています。

従業員の意識と知識向上に向けた教育

仕事のベースとなるのは、従業員一人ひとりが持っている経験や知識(ツールややり方)・スキルです。しかし、いくら豊富な経験や知識、高いスキルがあっても、それが質の良い業務の実行につながるとは限りません。従業員がそれぞれの能力を活かし、より良い業務を行っていくには、「良い仕事をしよう!」というモチベーションが不可欠です。そこで、いすゞでは、意識向上と知識習得の両面から従業員教育を実施することで、業務品質の向上を図っています。

従業員間での会話

お客様相談センターにいただいたお客様からのお電話や、毎年11月の品質月間※にトップマネジメントから従業員に向けて発信される品質月間メッセージを題材に、従業員間で「お客様にとっての良い仕事」について会話を重ねることにより、業務品質の意識向上に努めています。

特に品質月間では、各個人が考える「良い仕事」とは何かを考え、それを実現させるためのヒントなどの気づきを得て、実際に行動に移すことを目的としています。

- ※品質月間:日本科学技術連盟/日本規格協会/日本商工会議所が毎年11月を品質月間とし、品質向上に関わる活動の推進を提唱

2024年度品質月間メッセージ内容

テーマ:笑顔になれる「良い仕事」で、より良い品質と信頼を創り上げよう

テーマの背景:近年、他社でのデータ偽装や検査不正などの企業不祥事が起きている状況下、いすゞとしてはお客様とステークホルダーからの信頼をさらに高め、品質をより高いレベルにしていきたい。そのためには従業員が働きがいを持って働きながら、他者との関わりの中で融和を取れていることが大切である。そうした仕事仲間と関わるなかでお互いを理解し育まれる「信頼」と、風通しの良い環境のなかで多様性が理解され安心して働ける環境で生まれる「笑顔」、これら2つが揃うことで本質的に品質不具合を生み出さないような企業文化が保たれると考えていることから今回のテーマとした。

販売会社への品質意識教育

いすゞグループの、すべての従業員の品質意識を向上させるため、日本全国の販売会社に対して品質意識教育を実施し、品質関連業務である正確で迅速な情報提供、不具合部品の確実な回収、リコール改修の早期実施の重要性を確認しています。

2024年度教育実施実績

全販売会社:22カ所

知識向上(知識教育プログラム)

従業員への品質に関する知識教育プログラムとして、法規教育を実施しており、道路運送車両法/リコール制度について学ぶことで、いすゞ商品の品質 に関連する法律を知ってもらうことを目的としています。

また、総合的な品質管理のエキスパートを養成するために日科技連が開講している「QCセミナーベーシックコース」にも毎年数名が受講しており、職場の品質改善を進められる人材の育成もしています。

2024年度教育実施実績

道路運送車両法/リコール制度:未実施

QCセミナーベーシックコース:20名

- ※日本科学技術連盟にて実施