- サステナビリティTOP

- 環境

- 資源循環推進

資源循環推進

基本的な考え方

廃棄車両再資源化率100%を目指します

マネジメント体制

取り組み

資源の有効利用を推進

梱包・包装資材の削減

いすゞグループ全体で環境負荷を低減するため、KD部品※の梱包出荷から海外工場まで、物流全体の最適化を図っています。

2017年度からアセアン地域を皮切りに、海外組立工場で廃材となっていた梱包用ラックを繰り返し使用可能なリターナブルラックへ切り替え、展開、拡大を進めています。

また、2019年度には単体重量が従来比33%減の軽量型リターナブルラックを開発、さらにコンテナ内の充填率を上げるために、高さ違いの2種類のラックも展開しました。2023年度現在、主要仕向け国への展開が完了しています。

- ※ノックダウン(KD)生産用の部品

リターナブル化はキャブ用ラックにも展開し、資源循環を図っています。従来のキャブ用ラックは、木製のワンウェイラックを使用していましたが、2021年10月より鉄製のリターナブルラックへ変更。海外工場での釘抜き等の木材解体作業も不要となり、安全性も向上しました。

また、完成キャブをコンテナに積載する際に発生する上部空間を活用するため、キャブ用ラック下に入る部品用リターナブルラックを開発し、段積みによるコンテナ内充填率の向上を図りました。アクスル等の大物部品や他のコンテナを使用して出荷していた部品をこの部品用リターナブルラックに搭載することにより、40ftコンテナを年間約300本分削減し、輸送における温室効果ガス(GHG)の低減を図っています。

今後も持続可能な社会の実現に向け、リターナブル化、資材やコンテナの削減に努め、資源循環を推進しGHGを削減していきます。

水資源の有効活用

いすゞの事業活動では車両製造、工場の維持管理、排水処理などさまざまな場面で大量の水を使用しています。

限りある水資源を保全するための取り組みとして、工程使用水や排水処理水の再利用推進、使用量低減など、いすゞグループ全体で実施しています。

サーキュラーエコノミーへの取り組み強化

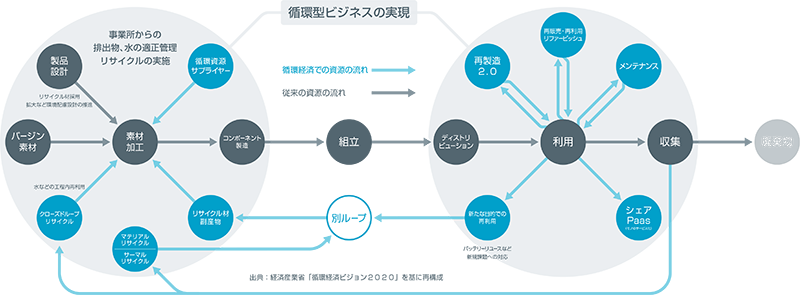

持続可能な社会への移行には、大量生産・大量消費型の経済システムから生まれた「線形経済」システムから、「循環型経済」システムへの転換が重要となります。いすゞはこれまで以上に事業のあらゆる段階での資源の効率的利用、循環的な利用を行うとともに、付加価値の最大化を図る「循環型経済」システムへの移行を推進します。

リマニユニットを活用したメンテナンスリースの取り組み

リマニ※1ユニットを活用した大型トラック“GIGA type-Re”のメンテナンスリースの取り扱いを開始しました。

本取り組みは、短期間で高稼働運行したリースアップ車に対し、いすゞのリマニ技術によって、再利用可能なエンジンやトランスミッション等を新品同等に機能回復させ、再生した車両(以下、リマニユニット車)を、再度メンテナンスリースで提供するものです。機能回復させるにあたっては、車両のコンディションを把握するために、高度純正整備「PREISM」を活用し、交換が必要な部品のデータを検出します。

いすゞは、2050年までに製品のライフサイクル全体で温室効果ガス(GHG)ゼロを目指すとともに、廃棄物・廃棄車両の再資源化率100%に向け、「循環経済」の実現のための活動を推進しています。

リマニユニット車は、新車と異なり再利用する部品が多いため、資源の循環活用が可能となるほか、CO2の排出量を削減し、カーボンニュートラル社会の実現に貢献します。

“GIGA type-Re”と新車1台当たりの製造時のCO2排出量を比較すると、約76tの削減効果※2があります。

また、新車同等の耐久性・信頼性を確保しているため、新車と変わらない価値をご提供し、お客様の安心稼働を支えます。

いすゞは今後も、環境に配慮した車両の提供を通じて「運ぶ」を支え、地球環境への負荷を最小限にする挑戦を続けていきます。

- ※1リマニ:再生産(Remanufacturing)のこと。使用済み製品を回収した後、分解、部品交換などを経て新品同様の製品とすること

- ※25年間で100万km走行した大型トラック「ギガ」にて算出

リビルト活動の推進

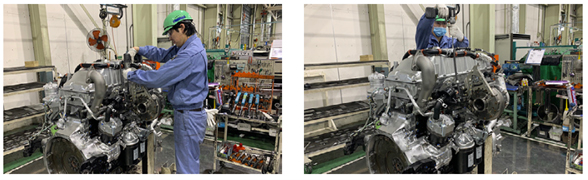

いすゞグループでは使用済みエンジンやパーツのリビルトを推進し、限りある資源を有効活用しています。

リビルトとは、使用済みパーツを分解、洗浄、検査し、劣化部品を新品に交換した上で、再組み立てを行うことです。いすゞグループでは、新品の製造ラインと同等の検査基準に合格したリビルト製品を、いすゞの純正リサイクルパーツ「E-PARTS」としてお客様にお届けしています。これにより、高い品質を保持したまま、お客様にはより環境に優しい製品をお使いいただけるようになっています。いすゞエンジン製造北海道では、エンジンや部品のリビルトを行い、資源投入量、製造エネルギーの低減に取り組んでいます。これからも部品の再生技術と再生品の評価基準を確立し、部品再生率を向上させ、リビルトを推進拡大することで、さらなる資源/エネルギー投入量の低減を図っていきます。

再資源化を推進

いすゞグループでは事業活動により排出される廃棄物は日頃からのきめ細かい分別により有効利用を推進するとともに、有価物を含めた排出物の低減、抑制活動に取り組んでいます。

また、日本国内では自動車リサイクル法(使用済自動車の再資源化等に関する法律)に基づき、使用済自動車のリサイクルを推進するとともに、指定3品目(ASR※、エアバッグ類、フロン類)の再資源化などに取り組んでいます。また、ASRの再資源化については、他の自動車メーカー12社と協働し、ASRの適正処理を推進するためART(自動車破砕残さリサイクル促進チーム)を運営しています。

- ※ASR:Automobile Shredder Residue(自動車シュレッダーダスト)の略